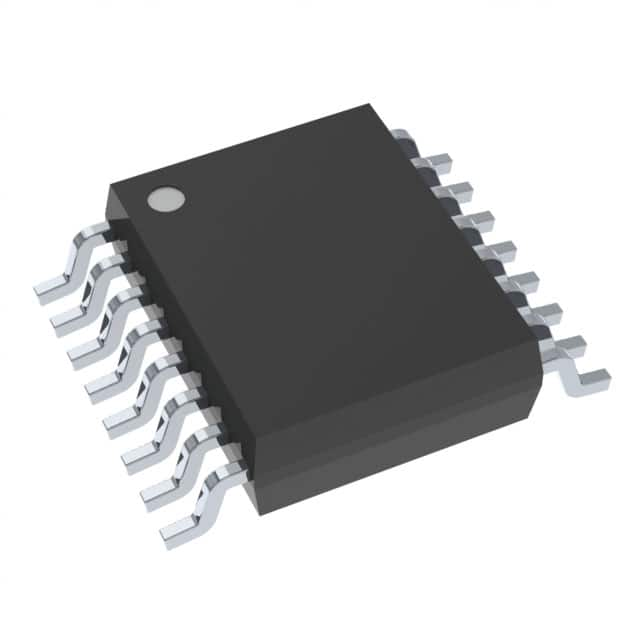

LM46002AQPWPRQ1 חבילת HTSSOP16 מעגל משולב IC שבב רכיבי אלקטרוניקה נקודתיים מקוריים חדשים

תכונות המוצר

| סוּג | תיאור |

| קטגוריה | מעגלים משולבים (ICs) |

| מר | טקסס מכשירים |

| סִדרָה | רכב, AEC-Q100, SIMPLE SWITCHER® |

| חֲבִילָה | Tape & Reel (TR) סרט חתוך (CT) Digi-Reel® |

| SPQ | 2000T&R |

| סטטוס המוצר | פָּעִיל |

| פוּנקצִיָה | רד |

| תצורת פלט | חִיוּבִי |

| טופולוגיה | דוֹלָר |

| סוג פלט | מתכוונן |

| מספר יציאות | 1 |

| מתח - כניסה (מינימום) | 3.5V |

| מתח - כניסה (מקסימום) | 60V |

| מתח - פלט (מינימום/קבוע) | 1V |

| מתח - פלט (מקסימום) | 28V |

| זרם - פלט | 2A |

| תדר - מיתוג | 200kHz ~ 2.2MHz |

| מיישר סינכרוני | כן |

| טמפרטורת פעולה | -40°C ~ 125°C (TJ) |

| סוג הרכבה | מתקן משטח |

| חבילה / מארז | רפידה חשופה 16-TSSOP (0.173 אינץ' 4.40 מ"מ) |

| חבילת מכשירי ספק | 16-HTSSOP |

| מספר מוצר בסיס | LM46002 |

תהליך ייצור שבבים

תהליך ייצור השבבים השלם כולל עיצוב שבבים, ייצור פרוסות, אריזת שבבים ובדיקת שבבים, ביניהם תהליך ייצור הפרוסות מורכב במיוחד.

השלב הראשון הוא תכנון השבב, המבוסס על דרישות התכנון, כגון יעדים פונקציונליים, מפרטים, פריסת מעגלים, פיתול חוט ופירוט וכו'. "שרטוטי העיצוב" נוצרים;הפוטומסכות מיוצרות מראש לפי כללי השבבים.

②.ייצור ופלים.

1. פרוסות סיליקון נחתכות בעובי הנדרש באמצעות פורס פרוסות.ככל שהרקיק דק יותר, כך עלות הייצור נמוכה יותר, אך התהליך תובעני יותר.

2. ציפוי משטח הוופר בסרט פוטו-רזיסט, המשפר את עמידות הוופל בפני חמצון וטמפרטורה.

3. פיתוח ותחריט פוטוליתוגרפיה של רקיק משתמש בכימיקלים הרגישים לאור UV, כלומר הם נעשים רכים יותר בחשיפה לאור UV.ניתן לקבל את צורת השבב על ידי שליטה במיקום המסכה.פוטו-רזיסט מוחל על רקיקת הסיליקון כך שהוא יתמוסס בעת חשיפה לאור UV.זה נעשה על ידי מריחת החלק הראשון של המסכה כך שהחלק שנחשף לאור UV יתמוסס ואז ניתן לשטוף את החלק המומס הזה עם ממס.לאחר מכן ניתן לשטוף את החלק המומס הזה עם ממס.החלק הנותר מעוצב לאחר מכן כמו הפוטורסיסט, מה שנותן לנו את שכבת הסיליקה הרצויה.

4. הזרקת יונים.באמצעות מכונת תחריט, מלכודות N ו-P נחרטות לתוך הסיליקון החשוף, ויונים מוזרקים ליצירת צומת PN (שער לוגי);שכבת המתכת העליונה מחוברת למעגל על ידי משקעי מזג אוויר כימיים ופיזיים.

5. בדיקת רקיק לאחר התהליכים הנ"ל, נוצרת סריג של קוביות על הפרוסה.המאפיינים החשמליים של כל קובייה נבדקים באמצעות בדיקת פינים.

③.אריזת שבבים

הפרוסה המוגמרת מקובעת, קשורה לסיכות ויוצרה לאריזות שונות לפי דרישה.דוגמאות: DIP, QFP, PLCC, QFN וכן הלאה.הדבר נקבע בעיקר על פי הרגלי האפליקציה של המשתמש, סביבת האפליקציה, מצב השוק וגורמים היקפיים נוספים.

④.בדיקת שבבים

התהליך הסופי של ייצור השבב הוא בדיקת מוצר מוגמר, שניתן לחלק לבדיקות כלליות ובדיקות מיוחדות, הראשון הוא בדיקת המאפיינים החשמליים של השבב לאחר אריזה בסביבות שונות, כגון צריכת חשמל, מהירות פעולה, התנגדות מתח, וכו' לאחר הבדיקה, השבבים מסווגים לדרגות שונות בהתאם למאפיינים החשמליים שלהם.הבדיקה המיוחדת מתבססת על הפרמטרים הטכניים של הצרכים המיוחדים של הלקוח, וחלק מהשבבים ממפרטים וזנים דומים נבדקים על מנת לראות האם הם יכולים לענות על צרכיו המיוחדים של הלקוח, כדי להחליט האם יש לעצב צ'יפים מיוחדים עבור הלקוח.מוצרים שעברו את המבחן הכללי מסומנים במפרטים, מספרי דגם ותאריכי יצרן ונארזים לפני היציאה מהמפעל.שבבים שלא עוברים את המבחן מסווגים כמודרוג או נדחו בהתאם לפרמטרים שהם השיגו.

.png)